Zukunft der Lieferketten

Die coronabedingten Lieferausfälle haben gezeigt, wie anfällig unsere Produktion selbst bei relevanten Gütern wie Medizin ist. Nun stehen in vielen Unternehmen die Lieferketten auf dem Prüfstand. Doch der Umbau wird schwierig.

Im Juni waren auch in NRW die Lager mit Schutzausrüstung wieder gefüllt – doch die Abhängigkeit von China bleibt vorerst. Foto: Ina Fassbender / AFP / Getty Images

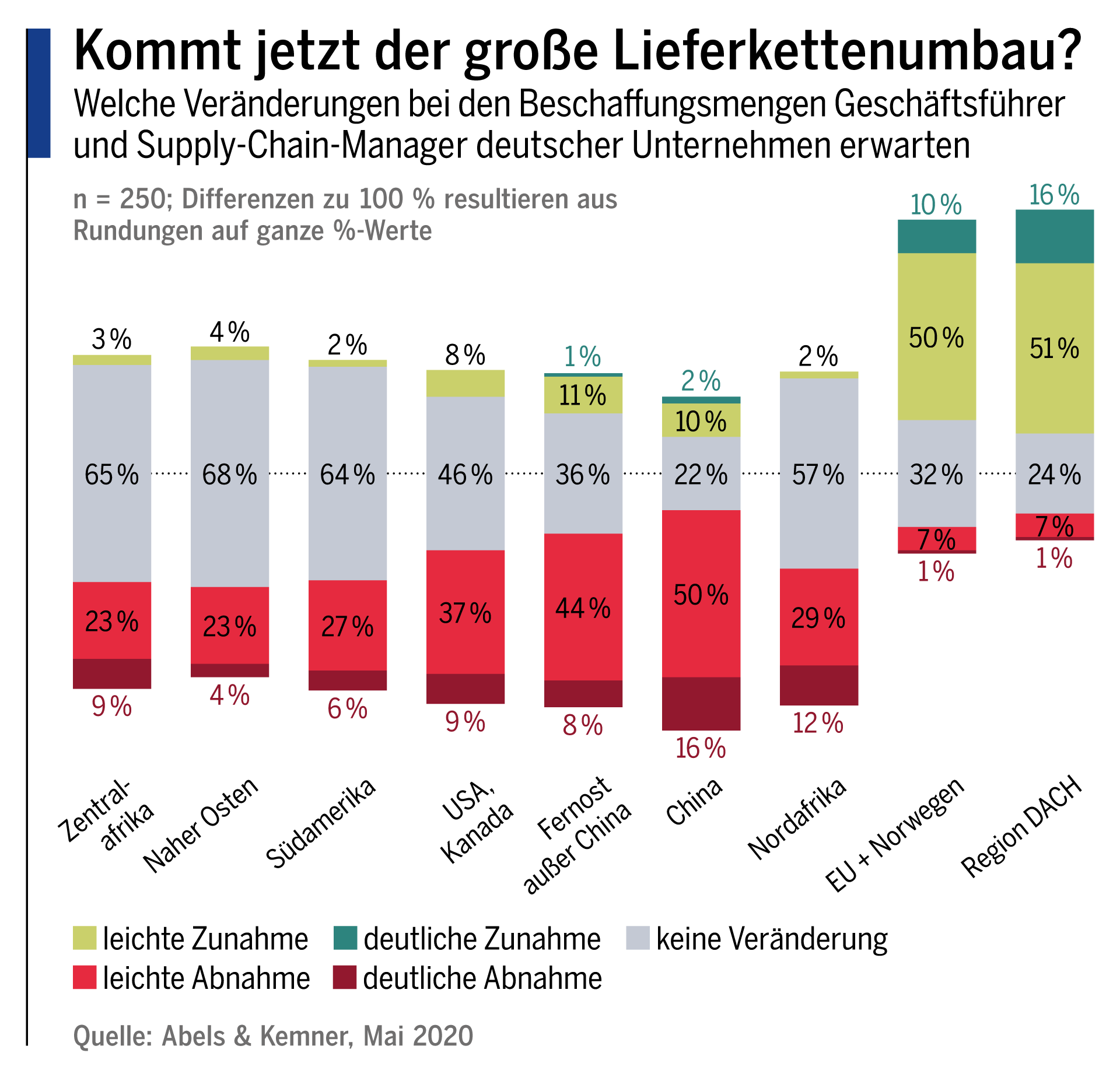

Als im Frühjahr erst China, dann immer mehr Länder in den Lockdown gingen, zersprengte das auch deutsche Lieferketten. Mehr als 500 „bezeugte Auswirkungen“ verzeichnete der US-amerikanische Supply-Chain-Datenspezialist Resilinc allein in der Automobilindustrie, die mit ihren hochkomplexen Lieferketten besonders schwer getroffen wurde. Wahrscheinlich sind es noch viel mehr, denn allein die 1000 größten Unternehmen der Welt unterhalten rund 9000 Lagerhäuser und Fabriken in von der Quarantäne betroffenen Gebieten Chinas. Bei einer Befragung des „manager magazins“ im März sahen denn auch vier von fünf Entscheidungsträgern in deutschen Unternehmen in der Coronakrise einen Anlass, Lieferketten zu relokalisieren. Im Mai war der Trend gen Europa schon recht konkret.

Umbau könnte Jahrzehnte dauern

Für Europa spricht einiges: kurze Lieferwege, in der Regel offene Grenzen und einheitliche Rechtsstandards sowie Leistungen auf hohem Qualitätsniveau. Schon heute stammt mehr als ein Drittel der deutschen Einfuhren aus der Eurozone.

Der Umbau wird aber dauern. Als China in den Achtzigerjahren mit dem Aufbau von Sonderwirtschaftszonen begann, dauerte es rund 20 Jahre, bis die ansässigen Produzenten auch ein lokales Lieferantennetzwerk hatten. Für Europa kommt hinzu, dass bestehende Lieferverträge zu beachten sind und Investitionen in Standorte getätigt wurden, die niemand leichtfertig aufgeben möchte. Außerdem werden die Kosten erheblich höher sein; Chinas Arbeitslöhne sind zwar seit 2012 jährlich um bis zu zehn Prozent gestiegen, doch das mitteleuropäische Lohnniveau liegt weiterhin deutlich darüber. Der Fachkräftemangel wird es weder der Automobilindustrie noch der Techbranche leicht machen, Kapazitäten aufzubauen.

"Über lange Zeit stand die Steigerung der Effizienz im Fokus."

Eric Heymann, Deutsche Bank

Außerdem zeigt der weitere Verlauf der Coronakrise die Unberechenbarkeit der Pandemie. So ist nur schwer vorherzusehen, wann wo welche Produktion wie lange ausfallen könnte, weil neue Lockdowns drohen. Wer die Lieferketten nach China kappt oder reduziert, könnte vom Regen in die Traufe kommen.

Es ist daher nicht ausgeschlossen, dass aus Gründen der Risikodiversifizierung regionale Alternativen nicht allein in Europa selbst, sondern auch in ostasiatischen Staaten wie Vietnam oder Indonesien gesucht werden. Diese bieten zudem ein günstigeres Lohnniveau als China und stehen nicht im Zentrum des globalen Handelskriegs. Allerdings verfügen diese Länder nicht über die notwendige Handelsinfrastruktur; der Versand via Singapur oder Hongkong würde die Lieferzeiten entsprechend verzögern.

Wie Unternehmen ihre Lieferketten letztlich aufstellen werden, hängt von zahlreichen Faktoren – nicht zuletzt politischen – ab und wird sich von Branche zu Branche unterscheiden. In der Coronakrise ist deutlich geworden, wie wenig viele Unternehmen auf die Risiken in ihrer Lieferkette vorbereitet waren. Noch 2016 war kaum mehr als ein Drittel der Supply-Chain-Führungskräfte in der Automobilbranche der Meinung, dass eine Risikominderung in der Lieferkette auch die Resilienz und Reaktionsfähigkeit deutlich verbessern würde. Ein Umdenken hat eingesetzt. Eric Heymann, Senior Economist bei der Deutschen Bank, bringt es auf den Punkt: „Über lange Zeit stand die Steigerung der Effizienz im Fokus – in den kommenden Jahren dürfte die Absicherung der Lieferketten, also die Resilienz, an Bedeutung gewinnen.“

Resilienz schlägt Effizienz

Derzeit wird vor allem an zwei Stellschrauben gearbeitet, um die Widerstandsfähigkeit der eigenen Produktion zu verbessern. Erstens konzentrieren sich die Unternehmen auf die besonders sensiblen Elemente: Auf welche Vorprodukte kann die Produktion nicht verzichten, was lässt sich nicht schnell ersetzen? Hier müssen die Lagerbestände erhöht, alternative Lieferanten an anderen Standorten identifiziert oder langfristig eigene Produktionskapazitäten aufgebaut werden. Für die Produktion sollte ein Notfallplan erarbeitet werden, damit schnell reagiert werden kann. Je technisch anspruchsvoller Produkte werden (wie in der IT-Hardware oder im Automobilbau), desto schwieriger wird es allerdings, Substitute aufzubauen.

Zweitens brauchen Unternehmen dringend mehr Transparenz. Diese erhalten sie zum einen durch ein besseres Risikomanagement, das regionale, aber auch betriebswirtschaftliche Risiken beim Unternehmen überwacht. Und zum anderen durch ein Tracking, in welcher Phase und an welchem Ort sich Vorprodukte befinden. Für beides gibt es technische Lösungen wie RFID-Chips; anspruchsvoll sind die Vernetzung über Unternehmensgrenzen hinaus und die Aktualität der Daten.

Die Sache mit dem Toilettenpapier

Flexibilität in der Lieferkette ist viel, aber nicht alles. Viele Unternehmen müssen eine weitere Aufgabe angehen: die flexible Umschichtung der eigenen Kapazitäten, vom stationären Handel zum Online¬handel, von einer Kundengruppe zur anderen. Denn nicht nur die Lieferanten können in der Krise schlagartig ausfallen, auch die Kunden. Darauf müssen Lieferkette und Produktion ebenfalls eingestellt sein – obwohl das Lieferantenmanagement dadurch noch komplexer wird. Die Herausforderung zeigte sich im Frühjahr, als in vielen Supermärkten das Toilettenpapier Mangelware war: Die Produzenten hatten Schwierigkeiten, vom dünnen Papier auf großen Rollen, wie sie Hotels und Gastronomie bevorzugen, auf kleinere, mehrlagige Rollen umzustellen. Die mögen die Endverbraucher lieber.

01/2021

Chefredaktion: Bastian Frien und Boris Karkowski (verantwortlich im Sinne des Presserechts). Der Inhalt gibt nicht in jedem Fall die Meinung des Herausgebers (Deutsche Bank AG) wieder.