Hoffnung grüner Stahl

Thyssenkrupp und Salzgitter arbeiten an der Defossilisierung ihrer Stahlproduktion. Dabei sind zwei zentrale Fragen ungeklärt: Gibt es für grünen Stahl einen Markt? Und wenn ja: Hat Mitteleuropa dann gute Karten?

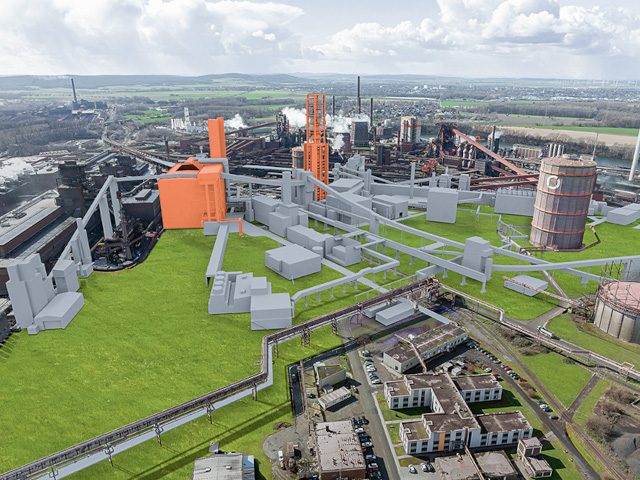

Noch geht es im Stahlwerk von Salzgitter klassisch-fossil zu. Doch das soll sich künftig ändern. Foto: Salzgitter AG

Trotz Energiekrise und Nachfragerückgang arbeiten Deutschlands große Stahlunternehmen unvermindert an der Transformation ihrer Produktion Richtung Klimaneutralität. Noch fallen bei der Stahlherstellung 1,5 bis 1,9 Tonnen CO2 je Tonne Stahl an. Damit ist die Stahlherstellung einer der größten CO2-Emittenten weltweit. Je teurer die Emissionszertifikate in Europa werden, desto dringlicher wird die Umstellung auf eine klimaschonendere Produktion.

Dafür gibt es grundsätzlich drei Möglichkeiten: Elektrolichtbogenöfen, die mit Strom aus erneuerbaren Quellen betrieben werden; eine Umstellung auf H2-DRI, die Direktreduktion mit Wasserstoff; und eine Kohlenstoffabscheidung per Carbon Capture and Storage (CCS). Ob CCS-basierte Verfahren wirklich als grün anerkannt sind, ist umstritten – außerdem sind sie bislang kaum vorhanden. Eine vierte Methode, die Direktelektrolyse von Eisen ohne Reduktionsmittel, befindet sich erst in der Erforschung. Schon heute werden rund 30 Prozent des Stahls mittels Elektrolichtbogenöfen hergestellt. Doch dazu wird Stahlschrott benötigt. Vor allem die kleinen US-Stahlwerke nutzen diese Technologie. In Deutschland und vor allem in China, das auf rund 50 Prozent der globalen Stahlproduktion kommt, sind jedoch herkömmliche Hochöfen im Einsatz.

Die grüne Preislücke

Die klassischen Hochöfen verwenden für die Erhitzung des Eisenerzes meist Gas oder – vor allem in China – Kohle. Beim H2-DRI-Verfahren wird Eisenerz mithilfe grünen Wasserstoffs zu Eisenschwamm (direct reduced iron, DRI) reduziert, der dann im Elektrolichtbogenofen zu Stahl geschmolzen werden kann. Der Vorteil von H2-DRI, neben der besseren Klimabilanz: Verunreinigungen des Stahls durch Phosphor und Schwefel (aus der Kohle) würden entfallen.

Die großen Nachteile: Die Herstellung ist deutlich teurer – und es gibt bislang noch viel zu wenig grünen Wasserstoff. Schätzungen zufolge würde eine Umstellung der globalen Stahlindustrie dreimal so viel Strom wie bisher benötigen – und den aus erneuerbaren Energiequellen. Darum wurden bislang erst wenige Tonnen grüner Stahl produziert, der Marktanteil liegt angesichts einer jährlichen Stahlproduktion von rund 1,8 Milliarden Tonnen weltweit nahe null. Investitionen in neue Technologien und mehr Energiebedarf verteuern den grünen Stahl um, je nach Schätzung, 100 bis 500 US-Dollar je Tonne. Nur wenige Abnehmer werden bereit sein, einen Aufschlag von 20 bis 50 Prozent zu bezahlen.

In China rechnet man unter anderem wegen geringerer Energiekosten zwar nur mit 140 US-Dollar Aufschlag. Dennoch sind Käufer dort nicht bereit, mehr als 20 US-Dollar je Tonne grünen Stahls draufzulegen. In Europa ist die Nachfrage größer. Das liegt auch an den voraussichtlich deutlich steigenden Entgelten für zunehmend verknappte CO2-Zertifikate. Schon heute ist die Nachfrage von Automobilbauern groß, Stahl verursacht etwa ein Viertel der Emissionen eines Pkws in der Produktionsphase.

Je teurer die Emissionszertifikate in Europa werden, desto dringlicher wird die Umstellung auf eine klimaschonendere Produktion.

Premiumherstellern dürfte es dabei leichterfallen, den Mehrpreis an ihre Kunden weiterzugeben. Volvo war 2021 Abnehmer der weltweit ersten Charge grünen Stahls. In Schweden hatten Vattenfall, das Bergbauunternehmen LKAB und der Stahlhersteller SSAB bereits 2017 das H2-DRI-Projekt HYBRIT gestartet. BMW hat eine Partnerschaft mit Salzgitter geschlossen, Daimler Truck und Scania planen ebenfalls den Einsatz grünen Stahls.

Neue Lieferketten

Auch der Bau – größter Abnehmer von Stahl – dürfte in bestimmten Projekten verstärkt grünen Stahl nachfragen. Öffentliche Bauträger und andere nachhaltigkeitsorientierte Bauherren hätten damit eine weitere Stellschraube, den CO2-Aufwand ihrer Gebäude zu reduzieren. Windkraftanlagenbauer, insbesondere im Offshore-Bereich, könnten der Kritik an den hohen Initial-CO2-Emissionen dieser erneuerbaren Energie den Wind aus den Segeln nehmen. Ein einzelnes Offshore-Windrad enthält mehrere Hundert Tonnen Stahl in Fundament, Turm und Turbine. Anlagenhersteller Vestas hat angekündigt, zwei Nordsee-Windparks von Vattenfall und BASF mit „Niederemissionsstahl“-Turbinen auszurüsten, die damit den gesamten CO2-Fußabdruck des Windparks um 16 Prozent reduzieren würden.

Auch Maschinen- und Anlagenbau könnten, getrieben vom Druck zu nachhaltigen Lieferketten, die Grünstahlnachfrage erhöhen. Allerdings ist in der Branche die Bereitschaft zur Zahlung von Aufpreisen deutlich geringer.

Die Grünstahlpläne von Thyssenkrupp und Salzgitter

Sowohl die Salzgitter AG (Projektname SALCOS) als auch Thyssenkrupp Steel haben den Umbau ihrer konventionellen Hochöfen zu Direktreduktionsanlagen eingeleitet. Salzgitter plant, bis 2026 eine erste H2-DRI-Anlage in Betrieb zu nehmen, die jährlich knapp zwei Millionen Tonnen grünen Stahl produzieren kann. Bis 2033 soll das gesamte Werk umgestellt sein.

Thyssenkrupp will mit der Umrüstung schon in diesem Jahr beginnen und bis 2030 die CO2-Emissionen um bis zu 30 Prozent im Vergleich zu 2018 senken. Thyssenkrupp kann insgesamt zwei Milliarden Euro, Salzgitter eine Milliarde Euro Zuschüsse aus öffentlichen Töpfen erhalten. Aus eigener Kraft trägt Salzgitter – unter anderem mit Unterstützung der Deutschen Bank – 1,3 Milliarden Euro bei. Wie hoch Thyssenkrupps Eigenanteil sein wird, ist noch offen – und ob der Stahlkonzern die Mittel überhaupt aufbringen kann.

„Illustration der geplanten Direktreduktionsanlage von Salzgitter“. FOTO: SALZGITTER AG

Doch noch ist längst nicht ausgemacht, dass die Hersteller die Nachfrage überhaupt befriedigen können. Das beginnt beim grünen Wasserstoff. Diesen hierzulande zu produzieren ist sehr teuer. Darum hat Deutschland eine Vielzahl von Importvereinbarungen mit anderen Ländern geschlossen. Aber auch deren Mengen sind bis auf Weiteres sehr überschaubar, steht der Ausbau der notwendigen Import-, Distributions- und Weiterverarbeitungsinfrastruktur doch ganz am Anfang. Hinzu kommt, dass auch das für das H2-DRI-Verfahren erforderliche hochwertige Eisenerz mit mindestens 67 Prozent Fe-Gehalt in Pelletform nur begrenzt verfügbar ist. Die hochreinen Pellets – geringere Qualitäten sind ineffizient – kommen meist aus Brasilien, Kanada und Skandinavien. Die meisten Stahlhersteller müssten ihre Lieferketten vom bisher sinterfähigen Erz mit rund 62 Prozent Fe-Anteil auf die hochwertigen DRI-Pellets umstellen. Lieferverträge, Minenkapazitäten und Logistikketten sind dafür noch nicht etabliert. Eine Alternative wäre die Nutzung von Stahlschrott; doch dazu reichen die Schrottmengen nicht aus.

... mich für den monatlichen Newsletter registrieren.

Spannende Informationen und relevante Themen aus der Wirtschaft und Finanzwelt in kompakter Form für Ihren unternehmerischen Alltag und für Ihre strategischen Entscheidungen.

Wir machen Wirtschaftsthemen zu einem Erlebnis.

Wer macht das Rennen?

Das zweite Problem: Konjunkturschwäche und hohe Energiepreise sowie geopolitische Unsicherheiten haben die energieintensive Stahlindustrie schwer getroffen. Bei manchem Hersteller geht es um die Existenzsicherung, da bleibt wenig Spielraum für Milliarden-Euro-Investitionen in neue Technologien. Auch wenn diese finanziell gefördert werden (siehe Kasten), ist die Transformation ein Kraftakt, der während des laufenden Betriebs erfolgen muss.

Am Ende steht eine weitere Frage. Selbst wenn das alles gelingen sollte; wenn genug grüne Energie und grüner Wasserstoff verfügbar sind und ausreichend Kunden den Aufpreis zahlen wollen; und wenn die Investitionen in die neuen, im Vollbetrieb noch unerprobten Technologien gestemmt werden können: Gibt es dann nicht andere Märkte, die viel bessere Grundvoraussetzungen für die Produktion grünen Stahls haben?

Gut möglich, dass es genau darauf schließlich hinausläuft: Australien, Kanada, Schweden, Mittlerer Osten produzieren mit ihrer im Überfluss verfügbaren neuen Energie mindestens den Eisenschwamm. Dieser wird nach Europa verschifft und hier per Grünstrom-Elektrolichtbogenverfahren weiterverarbeitet. Noch fürchtet die heimische Branche dieses Szenario. Ein Teil der Wertschöpfung ginge verloren, aber immerhin nicht alles. Nur: Anfang dieses Jahres hat Georgsmarienhütte den Betrieb ihres Elektroofens deutlich heruntergefahren. Die Strompreise sind zu hoch für einen rentablen Betrieb.

05/2025

Chefredaktion: Bastian Frien und Boris Karkowski (verantwortlich im Sinne des Presserechts). Der Inhalt gibt nicht in jedem Fall die Meinung des Herausgebers (Deutsche Bank AG) wieder.